- Startseite

- Firmenrundgang

Unser Unternehmen besitzt eine gartenähnliche Arbeitsumgebung und eine Fläche von etwa 6.000 Quadratmetern. Wir nehmen mehr als 200 Mitarbeiter ein, einschließlich 9 technischer Ingenieure und 12 Mitarbeiter für das Qualitätsmanagement.

Auf dem ersten Stock ist eine Formwerkstatt. Auf dem zweiten Stock ist eine Montagewerkstatt und auf dem dritten Stock befindet sich ein Lager. Fuxin ist mit 8 Produktionslinien, fast 20 großen Bearbeitungsmaschinen, Spritzgussmaschinen, den Maschinen zum Wellenlöten usw. ausgestattet. Wir etablierten eine professionelle Forschungs- und Entwicklungsabteilung, eine Abteilung für Qualitätsprüfung und ein Labor.

- Kunststoff: wir kaufen die Kunststoffe direkt bei den Herstellern aus Taiwan, um die Kosten zu sparen.

- Rohstoffe für Hardware: Wir kaufen sie bei den professionellen Herstellern in Dongguan, Shenzhen, Guangzhou (Pearl River Delta Bereich) (Stanzteile / Dongguan, Drehteile / Shenzhen) und kontrollieren die Lieferung und die Rohstoffbearbeitung.

- Elektronische Rohstoffe: Wir kaufen diese Rohstoffe bei den professionellen Herstellern im Pearl River Delta Bereich, Provinz Jiangxi, China. Wir kontrollieren die Lieferung effektiv und die Bearbeitung von den Rohstoffen. Wir reduzieren die Produktkosten und bieten die preisgünstigen Produkte auf dem Markt.

- Draht: Wir kaufen die Rohstoffe bei den professionellen Fabriken in Dongguan, Shenzhen, Guangzhou (Pearl River Delta Bereich) und kontrollieren die Lieferung und die Rohstoffbearbeitung.

- Verpackungsmaterialien: wir kaufen sie bei den professionellen Fabriken in Dongguan, Shenzhen, Guangzhou (Pearl River Delta Bereich) und kontrollieren die Lieferung und die Rohstoffbearbeitung.

Unsere Designabteilung ist mit 6 Mitarbeitern ausgestatte, einschließlich 3 Senior Ingenieure und 3 Hilfsingenieure. Mit den elektroakustischen Testern, Anti-Frequenz-Analysatoren, Netzwerkanalysatoren, Oszilloskopen, EOX2800 RoHS Analysatoren und anderen Hilfswerkzeugen können unsere Designfähigkeiten und Effizienz garantiert werden. Wir spezialisiert sich auf die Forschung und Entwicklung von DSL-Splittern, Telefonadaptern usw. Wir gewannen 5 nationale Patente. Unsere Produkte sind von den Kunden auf dem internationalen Markt hoch geschätzt.

Die Spritzgusswerkstatt hat eine Fläche von mehr als 400 Quadratmetern und ist mit 10 Spritzgussmaschinen, 15 Trockner, 10 Rückgewinnmaschinen, 2 Mischmaschinen und 5 Zerkleinerungsmaschinen ausgestattet. In der Werkstatt wird das dreidimensionale moderne Spritzgussverfahren durchgeführt.

Die Formwerkstatt ist mit 20 Produktionsmitarbeitern und 6 Technikern mit der Erfahrung von 5 bis 10 Jahren im Debugging der Spritzgussmaschinen ausgestattet. Sie haben die Fachkenntnisse in Debugging beim Spritzgießen von ABS, PVC, PC, PA66, FR530, PBT und anderen Materialien.

Die Montagewerkstatt ist mit 150 Mitarbeitern ausgestattet. Sie haben reiche Erfahrung in elektronische Verpackung, Feinschweißen, Schraubtechnik und Abkanten.

Die Werkstatt ist mit 4 Stanzpressen, 2 Maschinen zum Wellenlöten, 2 Hochfrequenz-Schweißmaschinen, 10 Hochspannungs-Prüfmaschinen, 4 Wellenfrequenz-Prüfmaschinen, vollautomatischen PCB JACK Steckmaschinen, 7 Abkantmaschinen, 5 Maschinen zum Abisolieren, 30 automatischen Schweißmaschinen ausgestattet. Dadurch können wir die Kommunikationsteile, die Computer-Steckern und die Kabel produzieren.

Die Werkstatt ist mit acht Montagelinien ausgestattet. Jeden Tag können sie 12.000 bis 15.000 fertige Stecker oder verschiedene Arten von den Fertigprodukten hoch effizient produzieren.

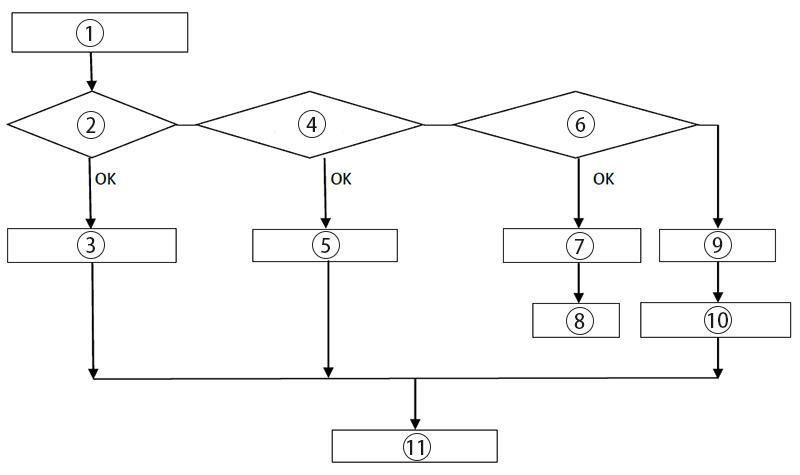

Eingangsprüfung / Kontrolle: Die beschafften Materialien werden nach dem GB / T2828-Probenahmestandard geprüft. Die Produktion hängt sich von dem Prüfprozess ab.

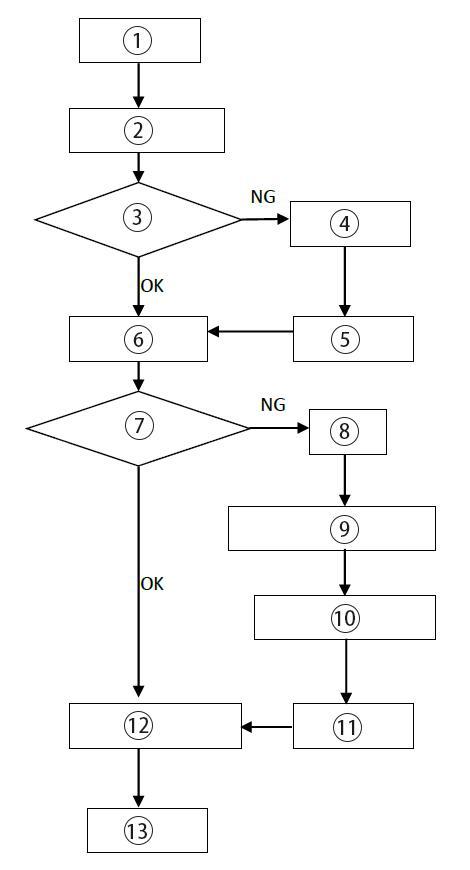

Prüfung / Kontrolle für die erste Probe: Vor der formalen Herstellung wird die erste Probe nach der Produktspezifikation zur Prüfung und Bestätigung hergestellt. Nach Bestätigung führt die Produktionsabteilung die Produktionsvereinbarungen und die Prüfungen basierend auf dem Standard für die erste Probe und der relevanten Betriebsanweisungen, Ingenieurszeichnungen und HSF Kontrollplan sowie der Verpackungsspezifikationen durch.

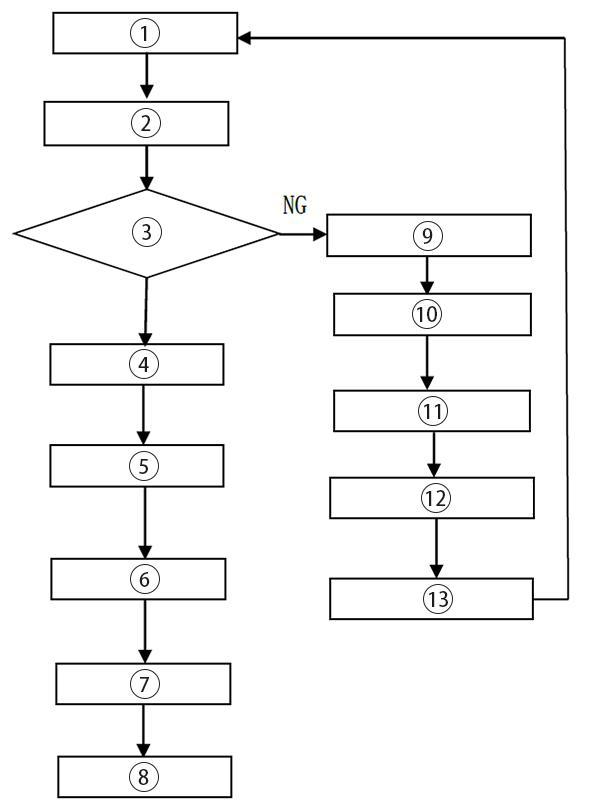

Fertige Qualitätskontrolle (FQC): Nach der Lagerung des fertigen Produktes führt FQC die Sendungsinspektion nach dem GB / T2828 Probenahmeplan basierend auf den Warenempfangslisten, den Produktprüfstandards, Ingenieurszeichnungen und Verpackungsspezifikationen durch. Wenn das fertige Produkt qualifiziert ist, wird es zur Lieferung ins Lager gelegt, sonst wird es mit dem Inspektionsbericht und den Korrektur- und Vorbeugungsmaßnahmen gekennzeichnet und innerhalb der begrenzten Zeit verbessert. Das überarbeitete Produkt wird wieder geprüft, bis es die Prüfung besteht.

1. Rohstoffe

2. Befreiung

3. Etikett für befreite Material

4. Qualitätskontrolle

5. Qualifiziertes Etikett

6. Unqualifizierter Bericht

7. Unqualifiziertes Etikett

8. Rückgabe

9. Materialprüfung

10. Spezielles Etikett

11. Lagerung / Produktion

1. Prüfung der ersten Probe

2. Prüfung der relevanten Informationen

3. Bestätigung

4. Reparatur

5. Bestätigung nach Reparatur

6. Standardprobe

7. PQC Prüfung

8. Ausnahme

9. Ausnahmebericht für Produktionsplan

10. Korrektur und Prävention

11. Letzte Behandlung

12. Prüfung alle 2 Stunden

13. Nächster Prozess

1. Empfang der Fertigprodukte

2. Ausstehende Prüfung

3. Prüfung / Kontrolle / Beurteilung

4. Qualifiziert

5. Qualifiziertes Etikett

6. Qualifizierter Bericht

7. Lagerung

8. Ausstehende Lieferung

9. Unqualifiziert

10. Unqualifiziertes Etikett

11. Unqualifiziertes Etikett

12. Anforderung an Korrektur und Prävention

13. Überarbeitung